Liquid silica gel is abbreviated as LSR, which is a product that can be favored by consumers and manufacturers. Liquid silica gel is made of silica gel products. It has good elasticity, waterproof and moisture resistance, and is resistant to acid, alkali and other chemical substances. Generally used to replace daily plastic products.

Liquid silicone rubber injection molding technology (LIM) is a new and efficient silicone rubber molding method developed at the end of the 1970s. It combines excellent performance liquid silicone rubber with equipment that can accurately and stably complete injection molding. The formed new type of silicone rubber molding and processing technology requires only two components (which can also include auxiliary components such as color matching) into the equipment, and the process from feeding, metering, mixing to molding is fully automated. This processing technology can achieve the purpose of simplifying the process, shortening the processing time, saving materials, and improving efficiency. And there is basically no waste edge in the production process, which is beneficial to environmental protection.

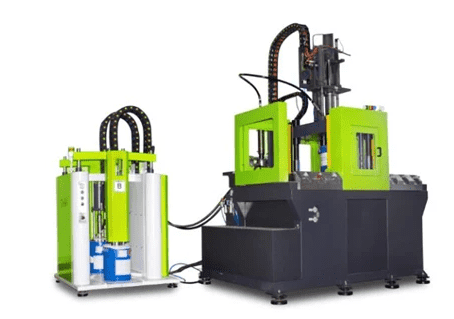

The entire injection molding system is divided into the following parts:

The first unit is a metering and feeding unit, which accurately measures the two components of liquid silicone rubber directly from the packaging barrel into the system through a hydraulic pressure plate;

The second unit is a mixing unit. The two components entering the system are fully mixed uniformly through a static mixer, and no bubbles are brought into the system;

The third unit is the injection molding unit. The mixed silicone rubber material is quantitatively injected into the mold through the injection unit, and evenly distributed to each cavity, and then thermally vulcanized. The whole process is fully automated, and no manual control can be realized after setting the parameters to improve production efficiency.

Restrictive factors of LSR production efficiency

LSR has so many advantages, it should have a very broad prospect in the market. But as far as the current manufacturer’s technology is concerned, LSR is not so friendly, which is embodied in the restriction of production efficiency. Regarding the production efficiency, you can refer to the following figure. The A component contains the catalyst and the component B contains the cross-linking agent. After mixing by 1:1, it is injected into the mold by a special screw and vulcanized into an elastomer at high temperature, and then cured in the mold. forming.

The main bottlenecks currently faced include:

1. The curing speed of the material itself is 5-8S/mm, which limits the injection molding production at a faster speed.

2. The liquid silicone has high fluidity before curing, and it is easy to produce flash during the injection molding process, which requires high requirements on the processing accuracy of the mold and the accuracy of the injection molding machine.

3. Liquid silicone products are soft, and the product will expand in volume during the curing process, and shrink in volume after cooling, which causes great difficulties in product positioning during automated production.

Post time: Dec-01-2020